|

随着半导体器件朝着微型化、高度集成化方向发展所带来的功率密度的提高,电子设备的发热量越来越大,热失效已经成为阻碍电子设备性能和寿命的首要问题。据统计,电子器件的温度每升高10℃-15℃,其相应的使用寿命将会降低50%。高效的热管理技术是解决这一问题的关键,其中一种有效的方法就是在发热源和散热器之间填充一层热界面材料。性能优异的热界面材料需要同时具有高的导热系数和良好的可压缩性,但是这两个特征很难同时满足。比如大多数金属具有高的导热系数(70Wm-1K-1–400Wm-1K-1),但是其压缩模量也很高(70GPa–120GPa),难以填充发热芯片和热沉之间的缝隙;而硅胶虽然具有很低的压缩模量(0.3MPa–2MPa),但是其导热系数只有0.1Wm-1K-1–0.3Wm-1K-1,难以满足热界面材料对纵向热传导的需求。在硅胶中加入高导热的填料虽然可以提高导热系数,但同时也提高了压缩模量。据相关文献报道,在PDMS中加入垂直排列的碳纳米管阵列后,面外热导率提高到25Wm-1K-1,但是压缩模量也增加到10MPa。因此,开发同时具有高导热系数和低压缩模量的热界面材料尤为重要。

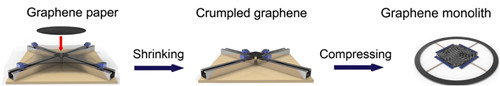

近日,中国科学院宁波材料技术与工程研究所表面事业部功能碳素材料团队制备了一种基于垂直排列石墨烯结构的具有高导热系数低压缩模量的热界面材料。该材料的制备过程如图1所示:对抽滤的石墨烯纸施加横向机械力,使石墨烯具有褶皱结构,然后施加压力得到密实的石墨烯导热垫。该方法使得石墨烯纸的取向由水平变成垂直,实现了石墨烯纸水平传热到垂直传热的转变。

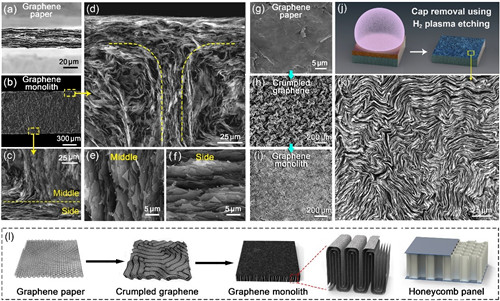

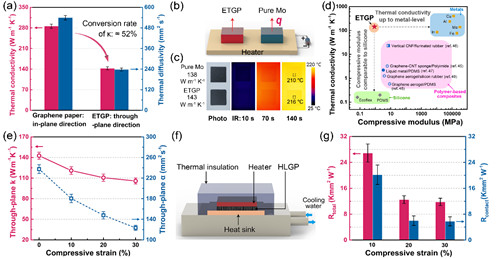

图2(a–k)为石墨烯导热垫在制备过程中各阶段的形貌变化,最终的石墨烯导热垫在微观上呈现多层结构,中间以垂直排列的石墨烯为主,顶部和底部有一薄层水平排列的石墨烯,整体结构与蜂巢板类似(如图2(l))。实验所用的作为原料的石墨烯纸的面内热导率为273Wm-1K-1,经过结构转制之后所得到的的石墨烯导热垫的纵向热导率为143Wm-1K-1(转化率达52%),已经超过了大多数的金属(如Mo、Zn、In、Ni、Fe等),相应的结果见图3(a–d)。除了拥有高的导热系数,该石墨烯导热垫还具有与硅胶相当的压缩模量,仅有0.87MPa,远低于金属材料(图3d),有利于在封装时产生变形,实现较低的接触热阻。在30%压缩率下,石墨烯导热垫的面外热导率仍超过了100Wm-1K-1,接触热阻低至5.8Kmm2 W-1,如图3(e–g)所示。

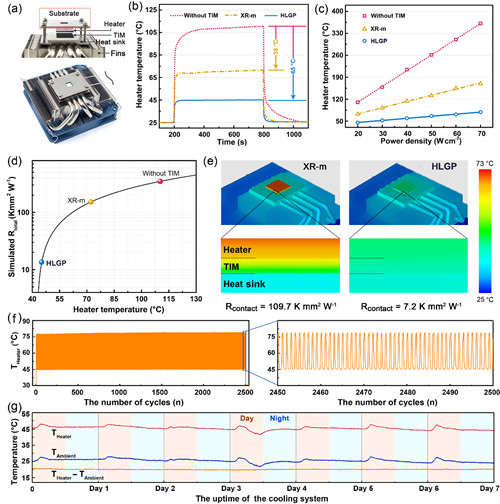

在实际的热界面性能评测实验中,以石墨烯导热垫作为热界面材料的系统热源温降达到65℃,远高于应用商用热界面材料所实现的温降(38℃),实验结果如图4(a–c)所示。图4(d–e)为CFD仿真软件对散热过程的模拟,结果显示石墨烯导热垫的接触热阻低于主流的商用导热垫。在图4f中,石墨烯导热垫表现出了良好的热循环稳定性,在经过2500次热冲击测试后散热性能性波动低于0.5%;除此之外,该石墨烯导热垫还具有长时稳定性,在20Wcm-2的功率下连续工作7天,加热片与环境温度的差值无明显变化(图4g),显示出良好的热冲击稳定性以及长程稳定性。目前相关工作已经发表在ACS Nano (2019, DOI: 10.1021/acsnano.9b05163)。该研究工作获得国家重点研发计划(2017YFB0406000)、中国科学院战略重点研究计划(XDA22000000)、中科院装备(YZ201640)、宁波市重大专项(2016S1002和2016B10038)以及宁波市国际合作(2017D10016)的资助。

图1 石墨烯导热垫的制备流程

图2 石墨烯导热垫的形貌变化

图3 石墨烯导热垫热导率以及热阻

图4 石墨烯导热垫的热界面性能测试及仿真

|