|

具有高碰撞性能和可持续性的减重是车辆制造中的固定准则。在通往气候中和车辆的道路上,创新的轻量化策略是汽车工业优先的议程之一。

能源和材料效率是汽车设计师对面向未来的车型系列和经济上合理的解决方案的优先考虑清单上的关键要求。该主题领域的范围很广。这包括由于更严格的车队限制而产生的精简的二氧化碳足迹,智能地使用材料和使用新型材料混合的可持续轻量化。虽然传统的内燃机汽车的重量较轻,可以减少破坏气候的温室气体的排放,但更轻的电动汽车可以获得额外的续航能力。

考虑到整体重量的雄心勃勃的车辆概念使用创新材料和不同材料的系统组合以形成功能性材料组合。然而,没有灵丹妙药。

新设计的电动汽车领域的标志,紧凑型小型汽车BMW i3,在推向市场不长时间之后就已经被制造商逐步淘汰。事实证明,由碳纤维增强塑料制成的乘客舱是一个成本驱动因素,而这款电动车先锋的销售数字远远低于预期。根据宝马公司的说法,九年销售中积累的损失加起来约为20亿欧元,从而使得宝马的碳核心多材料战略受到了挫折。i3可能将由配备电动马达的X1跨界车型继承。

宝马集团也绝没有停止其在轻量化领域的活动,并正在扩大其在由天然材料制成的可持续的、节约资源的汽车部件领域的承诺。通过其风险投资部门BMW i Ventures,这家慕尼黑汽车制造商最近投资了瑞士公司Bcomp,一家由天然纤维制成的高性能复合材料制造商。

无独有偶,沃尔沃也通过其风险投资子公司沃尔沃汽车技术基金(Volvo Cars Tech Fund)对瑞士Bcomp公司进行战略投资。

与传统材料相比,采用可再生原材料和天然纤维,如亚麻、红麻等,能最大限度减少材料的使用量,更可减轻多达50%的重量,这将有助于降低车辆在使用过程中的能源消耗。此外,使用天然纤维还能减少二氧化碳计算值,因为植物在生长阶段吸收二氧化碳释放氧气。

轻量化的新色调

昂贵的轻量化愿景是一回事,更具有可持续的材料和资源节约型制造工艺则是另一回事。汽车行业对廉价耐用的轻量化组件的呼声越来越高,针对这种需求的努力已经结出硕果。

例如,由于需求增加,塑料集团和汽车供应商科思创正在扩大其聚碳酸酯复合生产线。这种合成生产的材料可以抵抗外部影响,不会分裂,还可以加工成大面积的组件。它的生产最近也考虑到了回收的原材料。

生产汽车天窗的专业公司伟巴斯特在其产品系列中推出了聚碳酸酯汽车天窗,与传统的钢制板条天窗,其重量可减轻3.5千克。

在车辆制造中,工业原材料的回收经验参差不齐,但是,封闭的材料循环是纤维基复合材料的例外。一方面,复合材料的树脂或塑料基体中的纤维无法在不损坏的情况下进行回收,从而改变材料性能;另一方面,单一品种塑料的回收需要化学处理。这听起来像是努力和额外的成本。然而,再生纤维和原材料减少了与组件相关的二氧化碳排放量。

降低成本的关键

以塑料为基础的电池外壳盖显示了一个摆脱两难困境的方法。来自德国宇航中心(DLR)的研究实验室展示了一个由玻璃纤维无纺布组成电动汽车的原型。

DLR的科学家们使用了热塑性尼龙的基体和玻璃纤维非织造布。然而,仍然需要进行优化,以实现量产。材料和工艺成本的关键在于制造过程:为了使回收的无纺布达到稳定的高质量,工厂技术必须配备适当的传感器和控制软件。根据DLR的研究结果,与传统的铝制构造相比,额外的成本可以主要通过工艺自动化和更高的数量来补偿。

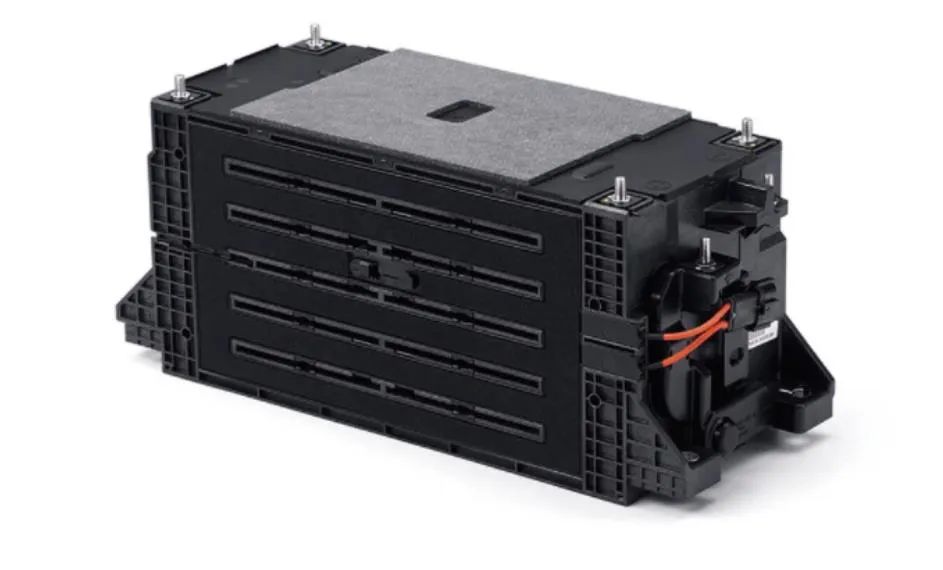

这一点在韩国汽车零部件制造商Infac的实践中已经可以看到。该公司最近开始批量生产一种用于电动汽车的塑料电池模块外壳。据特殊化学品集团朗盛公司的说法,Infac公司使用了朗盛自有品牌Durethan的无卤素、阻燃和玻璃纤维增强的聚酰胺6(PA6),这是一种易于组合的高性能塑料,也被用于制动踏板和油盘。

以分钟为节拍的混合构件生产

从生产的角度来看,始终是成本问题拖累了混合材料的大规模使用。与传统材料和工艺相比,周期时间短、材料循环不足和耗时的预定材料组合的预处理削弱了连续纤维增强复合材料和混合组件的竞争实力。

德国德累斯顿大学的轻量化和塑料技术研究所带来了一线希望。由汽车供应商博泽牵头的一个项目联盟建立了一个用于批量生产高负载的混合材料组件全自动化的工艺链——德国宇航中心研究所的工艺开发中心现在宣布调试成功。

该系统基于一种注塑组合工艺,其中深拉金属嵌件与预制的连续纤维增强补丁相结合,然后用短纤维增强塑料进行包覆。所有的工艺参数和工艺步骤都由一个中央控制单元通过350个传感器通道进行监测和协调。

从金属嵌件的精确温度控制到促进粘合的等离子涂层和使用纤维增强贴片压制的过程,都是针对循环时间小于一分钟的大规模生产要求量身定制的。

在材料领域中的竞赛还在继续

然而,碳纤维部件的失分并没有让汽车工业轻量化的倡导者偏离正轨。在候选材料钢、铝、镁和复合材料中,汽车制造商根本没有明确的最爱。

例如,大众汽车的模块化电驱动矩阵(MEB)除了高强度钢外,还包含许多其他轻量化结构,包括铝制门槛板、超高强度座椅横梁、薄型、高强度外门板、塑料后挡板和铝制电池外壳。

在奔驰汽车公司,接近量产的概念车型 EQXX 也高度关注轻量化,毕竟奔驰这样的传统团队关注的是全电动汽车在续航里程方面的优势。

奔驰汽车工程师们针对 EQ 系列采取的轻量化措施旨在减轻 100 kWh 电池组以及车身和内部区域的重量。除了使用钢材外,还有许多由铝、镁制成的组件以及由玻璃和碳纤维增强塑料基体制成的组件和补丁。目标之一:电池体积更小、重量减轻 30%,每次充电可行驶 1000 公里。

汽车材料网

|