|

磨抛是典型的连续接触式操作,力控技术直接影响磨抛效率和质量,因而至关重要。传统上,一般采用基于机器人关节力矩的直接力控方法,存在力控精度低、动态响应慢等缺点。而机器人加力控末端执行器的间接力控方法采用了宏微系统结构,在小范围内动作时只需调整力控末端执行器的位姿即可,避免了宏机器人大惯性动作对力控精度和动态响应的影响,可有效解决直接力控方法存在的问题。目前,虽然有研发机构或公司研制了力控末端执行器,但自由度偏少,且普遍采用气动驱动方式,如FerRobotics力控末端执行器,力控精度和动态响应性能还存在不足。

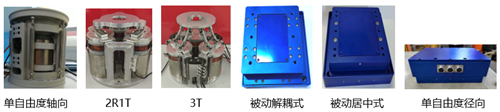

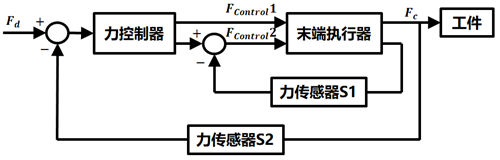

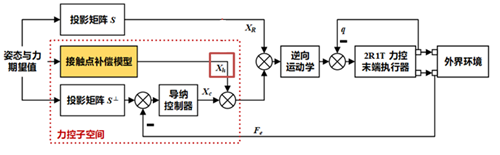

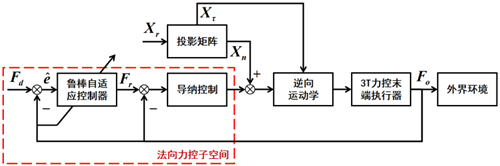

针对此问题,中国科学院宁波材料技术与工程研究所精密驱动与智能机器人技术团队根据不同的磨抛应用需求,研制了6款系列化的力控末端执行器,包括单自由度轴向力控末端执行器、单自由度径向力控末端执行器、三自由度2R1T力控末端执行器、三自由度3T力控末端执行器、两自由度被动解耦式力控末端执行器和两自由度被动居中式力控末端执行器。在力控末端执行器设计、驱动与控制方面均提出了创新性的想法。在机构设计方面,2R1T和3T力控末端执行器采用刚柔耦合并联机构,外加拉伸弹簧,有效提高了系统刚度和柔顺性能。在驱动方面,主动力控末端执行器采用气电混合驱动(音圈电机+氮气弹簧),具有力控精度高、动态响应快、抗冲击能力强、柔顺性能好等优点。在控制方面,针对每款主动力控末端执行器的特点,提出了有效的力控算法:针对单自由度力控末端执行器,提出了基于双力矩传感器的解耦控制算法;针对2R1T力控末端执行器,提出了基于接触点位姿补偿的力控算法;针对3T力控末端执行器,提出了鲁棒自适应力跟踪导纳控制算法。团队研发的6款力控末端执行器与力控算法已在我国轮毂制造龙头企业——万丰集团进行了示范应用,取得了良好的应用效果。

相关成果发表于IEEE Transactions on Automation Science and Engineering(doi.org/10.1109/TASE.2021.3095061)、Robotics and Computer-Integrated Manufacturing (doi.org/10.1016/j.rcim.2022.102415)、International Journal of Advanced Manufacturing Technology (doi.org/10.1007/s00170-022-09407-6)等期刊。本研究得到了国家重点研发计划(2018YFB1308900)、国家自然科学基金-深圳机器人基础研究中心项目(U1813223)、中科院STS浙江中心产业化项目(STS-ZJ-2016ZX01)和浙江省重点研发计划(2022C01096)等项目的支持。

图1 6款力控末端执行器

图2 基于双力传感器解耦控制算法

图3 基于接触点位姿补偿的力控算法

图4 鲁棒自适应力跟踪导纳控制算法

图5 应用示范场景

中科院宁波材料所

|