近日,清华大学化工系陆奇副教授与骆广生教授团队在丙烷活化研究中取得突破,通过设计一种基于铜管的微通道反应器,实现了常温常压下高效、安全的丙烷氧化脱氢制丙烯。该技术有望在丙烷及其他低碳烷烃的资源化绿色利用方面发挥重要作用,促进化工生产的可持续发展。

丙烯(C3H6)是石化行业的重要原料之一,目前的主要生产方法蒸汽裂化和流化床催化裂化难以满足其迅速增长的需求,利用页岩气中丰富的丙烷开发丙烷脱氢工艺(PDH)来弥补缺口正在试行。然而,PDH工艺存在着吸热特性需要大量能量输入、转化率受热力学限制以及容易形成焦炭导致催化剂失活的缺点。丙烷氧化脱氢(ODHP)由于转化率不受限且不易形成焦炭成为颇具吸引力的替代方案。然而,ODHP目前仍旧需要较高的温度来运行,容易导致如硼基类的催化剂失活,同时烷烃和氧气高温下混合也有一定的安全风险。

因此,开发一套低温下的可以高效将丙烷转化为丙烯的反应体系是必要的。陆奇团队在工作中发现了可以在常温下实现低碳烷烃转化的反应体系,然而,其在间歇反应器中受到了传质限制,这不仅限制了对丙烷活化动力学的研究,也限制了其实际中的应用,同时烷烃与氧气混合带来的风险并未有效解决。基于这些挑战,陆奇与骆广生团队进一步开发出了铜管微反应器并结合微分散气液柱塞流(gas-liquid Taylor flow),实现了丙烷到丙烯的高选择性、高活性转化。

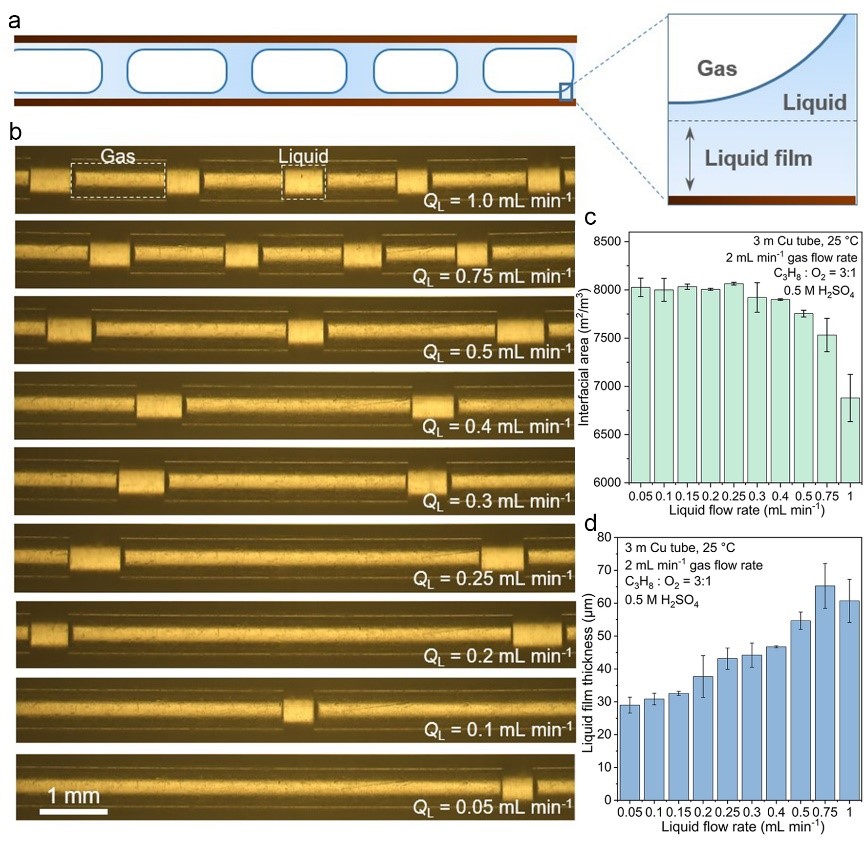

高速摄像机拍摄的结果表明,使用自制的微分散装置(T-junction)可以使得气液均匀地分散成柱塞流,丙烷和氧气混合气体单元被液体单元分隔,极大地降低了爆炸风险。进一步分析发现,柱塞流可以有效增加气液接触面积,同时可以减薄液膜,缩短气体的扩散路径,这都可以有效地改善传质效率。

图1.微反应器增强传质效率。(a)柱塞流示意图;(b)不同液体流速下的柱塞流;(c)不同液体流速下柱塞流的气液接触面积;(d)不同液体流速下柱塞流的液膜厚度

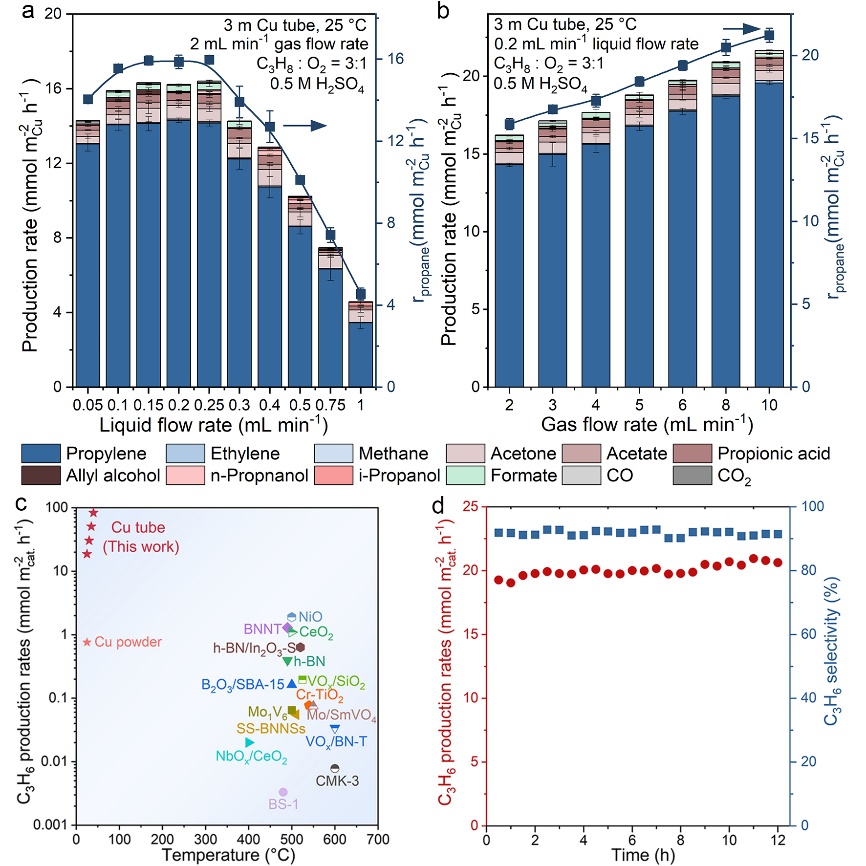

丙烷氧化脱氢的性能测试表明,该铜管微反应器可以高效地将丙烷转化为丙烯,选择性超过92%,活性达到19.57毫摩尔/平方米催化剂/小时,相比于间歇式反应器提升了27倍,也远优于高温下热催化剂的单位面积活性。该工作进一步对该体系的丙烷氧化脱氢进行了动力学分析并通过DFT理论计算提出了可能的反应路径,为其他受到传质限制的反应或在液相中反应物溶解度低的反应提供了改进思路。

图2.铜管微反应器中的丙烷活化性能。(a)不同液体流速下的产物分布和反应活性;(b)不同气体流速下的产物分布和反应活性;(c)与已发表丙烷氧化脱氢催化剂的单位面积活性比较;(d)丙烷活化稳定性测试

近日,相关研究成果以“微通道反应器实现常温常压下丙烷高效转化”(Efficient conversion of propane in a microchannel reactor at ambient conditions)为题,发表于《自然·通讯》(Nature Communications)期刊。

陆奇和骆广生为论文共同通讯作者,清华大学化学工程系2018级博士生李春松和2017级博士生张皓晨为论文第一作者。清华大学化学工程系2021级博士生刘文萱、2019级博士生盛林、台湾成功大学化学系副教授郑沐政和北京大学化学与分子工程学院教授徐冰君参与了该工作。研究得到了化学工程联合国家重点实验室(清华大学)和清华大学自主科研专项等的支持。

论文链接:

https://www.nature.com/articles/s41467-024-45179-1

清华大学

|